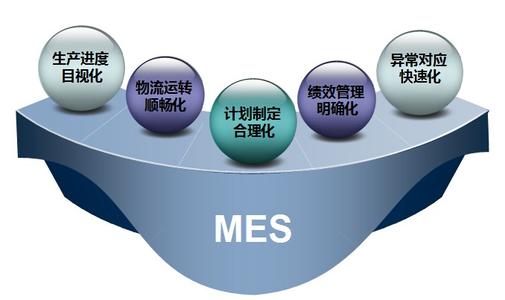

MES系统设计与七大实现价值

MES系统的设计和实现有什么价值?目前,我国制造企业在车间管理层面存在许多问题,无法实现高效管理。制造执行系统(MES)面向车间层面的实时信息系统,其关键是强调整个生产过程的优化,保持与计划层面和控制层面的双向信息沟通能力,使企业能够实时掌握车间现场的动态生产情况。具体有什么价值?

MES系统设计与实现的价值:

系统实施后,以数据采集为基础,整合了各流程、能源、动力、物流等独立的生产环节,提高了各系统各部门之间的协调指挥能力,使生产流程数字化、体现化,保证了生产过程中的快速反应和敏捷制造能力,保证了生产执行率和及时交货率均为100%。制造水平日益突出。

1.在实施应急维修向预防性维修转变之前,设备故障的可预测性不强,设备故障要重新处理,因此没有制定维修计划的依据。通过系统预警维护系统,建立全面的设备维护周期库和零件更换周期库,增加设备故障的可预测性。通过系统现场设备的真实感和运行参数的研究,可以有效提高设备的有效运行率。实施后,设备有效运转率大幅提高,达到行业领先水平。

2.在施行由分散操控向资料集成管理的转化系统之前,ERP系统首要用于辅助资料的采购、仓储和消耗,以及制品和半制品的制作管理;辅料高架仓库系统实现了主辅料的库存管理和机器的自动送料;制品高架仓库系统实现制品库存管理;老生产区的物料管理还是手工操作。就物料数据而言,所有系统都没有集成和链接,导致物料管理信息不畅,无法共享和跟踪。MES系统集成了上述系统中的物料管理模块,实现了整个生产过程中物料信息的全面跟踪。

3.在实行后核算向过程控制过渡前,生产后第二天进行手工核算统计,如生产核算,生产过程中的材料消耗无法掌握和控制。该系统实施后,管理决策层可以实时掌握生产过程中的材料消耗,并能及时做出反应和决策,控制过程中的材料消耗,同时减少核算和统计工作量。

4.质量从后采样变为在线控制。传统的后采样模式无法解决过程中的问题。由于缺乏先进的技术手段和技术支持,实施一级检查模式更加困难。通过在线质量控制,建立了质量标准的参数化和程序化,从质量源头追溯,大大提高了产品质量。

5.真正“在源头发现,在过程中控制”。

6.适应“以生产为中心,以质量为核心”的管理模式。

7.生产从被动指挥向实时调度的转变。

以上是关于MES系统设计和实现的价值

因此,MES系统可以实时采集现场生产质量,质量分析使MES能够完成重要缺陷的分析、产品生产质量趋势分析、生产单元的制造质量趋势分析等。这样的分析对车间下一步的生产安排有很大的指导意义。MES系统帮助制造型企业搭建透明、自动化、智能化的车间,实时监控制造过程,实时采集现场生产数据,生产效率更高,成本更低。